不同直径光纤熔接功率校准

来源于:谈纤说缆

面对多种类型的光纤设计,光纤的熔接成为了一个重要的课题和挑战。在实验室中开发具有较大灵活性的熔接设备,相对容易满足不同光纤组合最佳熔接效果。在生产线上,要想实现跨机器和长时一致性则要困难得多,同时兼顾实验室的灵活性和生产线的一致性是一个更大的挑战。

不同的玻璃直径和结构需要不同的加热面积和加热功率。现在的新型熔接机采用“可变电弧功率放电技术”,其电极间隔距离可变,电极可摆动震荡放电,新型分立V型槽压持系统,单个电机和放电控制的可编程特殊模式,使得熔接机能灵活熔接各种类型光纤。为了满足实验室灵活性和生产线一致性的要求,开发了一种电弧功率自动校准的技术,此方法能自动选择正确的放电功率,保证熔接质量,优化后的熔接参数可应用到生产线上的多台熔接机,实现长时一致性熔接。

近十年来,为了克服熔接结果的不一致性,熔接机厂商研究了不同的放电校准方法。这种不一致有三个主要原因:首先,电子元器件和机械部件的公差可能会造成不同机器不一致;其次,电极老化和氧化硅沉积,可能会导致跨机器和长时间使用不一致;最后,环境(如压力、温度、湿度等)的变化会导致长时间使用不一致。为了改善和解决这种不一致性,现有的放电功率校准方法有两类:传统熔回法和偏移熔接法。

关键字:熔接,放电校准,大直径光纤,光纤激光器,特种光纤,可变电弧放电

传统熔回法

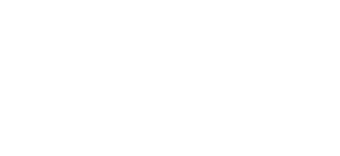

传统的熔回法是将两根光纤端部涂覆层剥除切割,间隔一段距离对齐,然后电弧放电加热光纤端面(125um光纤如图1所示),沿光纤轴心测量熔回距离,熔回距离过大降低电弧功率,过小则增加电弧功率。通常加热时间约为8 ~ 20秒,根据光纤直径的不同,建议的熔回值为100 ~ 250um,重复此过程,直到达到合适的放电功率。熔回法需要大量的精力准备光纤,尤其是LDF光纤,而且直径超过250um的大直径LDF光纤熔化会导致大量二氧化硅颗粒在电极上沉积,使电极的状态显著变化,导致放电校准不准确。

图1▲从左至右:电弧放电前、电弧放电、电弧放电后。传统熔回法放电功率校准,通过D2减去D1,测量光纤轴心回熔值,LDF光纤熔化会导致大量二氧化硅颗粒在电极上沉积,造成放电校准不准确。

偏移熔接法

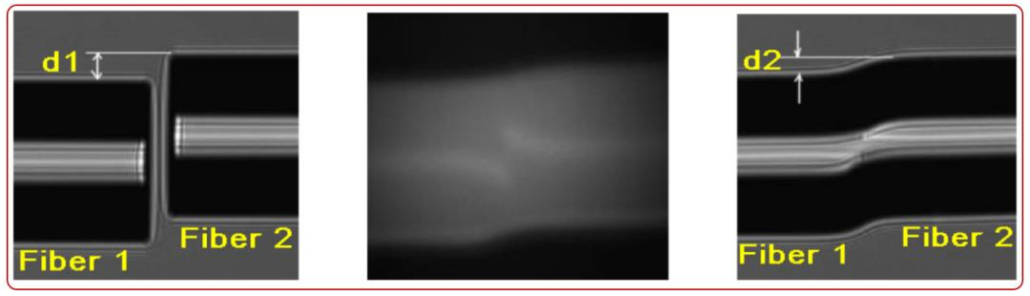

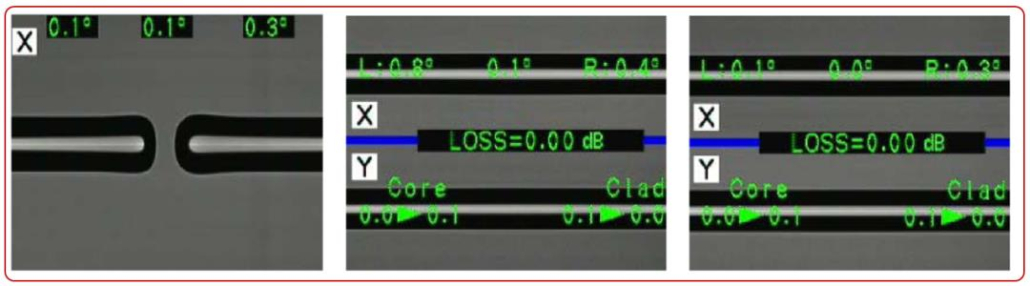

在偏移熔接法中,光纤轴向偏移后熔接(如图2所示),测量由表面张力引起的偏移量变化,偏移变化过大需要减小电弧功率,偏置变化过小需要增大电弧功率。与传统的熔回法类似,这种方法通常需要多次光纤熔接,才能找到合适的放电功率,所以此方法适用于大多数玻璃直径为125um的通信光纤。偏移熔接法不适用于大部分不同直径类型光纤,因为熔接前需要为每根光纤建立合适的电弧功率,因此该方法仅适用于直径一致的光纤,例如125um玻璃直径的通信光纤。

图2▲从左至右:电弧放电前、电弧放电、电弧放电后。偏移熔接法放电功率校准,光纤1和光纤2是相同的光纤类型,通过测量光纤轴上d1-d2偏移变化量,该方法仅适用于直径为125um的通信光纤。

一种新型的可变功率熔回法,与上面所述的传统熔回方法和偏移熔接方法都有一些不同,在预熔过程中,通过检测加热光纤发光部分的长度,利用光纤热像图计算熔回距离,对于通信光纤,熔回法可以与偏移熔接法结合使用。

本文介绍了一种适用于不同直径类型光纤的放电校准方法,采用可变电弧功率通过多段短电弧加热光纤,然后在光纤端面棱角而不是在光纤轴心上测量熔回距离,端面棱角熔化速度与光纤温度成正比,通过改变多个电弧的电弧功率,可以使被测光纤达到合适熔化速度和所需电弧功率。该方法成功地在采用可变电弧功率放电技术FSM-100系列熔接机中对直径为80~660um的光纤进行了测试验证。

可变功率熔回法

1.可变功率熔回法过程

平整切割的光纤端面,在0.3秒~1秒范围内短电弧放电加热时,如果电弧功率太弱,光纤端面不会变化,如果使用相同时间的电弧放电,重复加热同一根光纤端面,随着放电功率逐渐增加,当功率达到一定水平时,光纤端面棱角开始变圆,如图3所示。

可变功率熔回法一些关键技术,首先电弧加热时间很短,并且会随测量的光纤玻璃直径而变化,对于125um直径的光纤,放电时间仅为0.3秒,而不是传统熔接中几秒。其次,放电功率从较低的功率开始,并以足够小的幅度增加,以防止光纤端面变形过快。最后,棱角熔回可以用多种方法来测量,例如可以测量棱角变形的起点,如图3所示,也可以测量光纤棱角半径的变化或棱角面积的变化作为熔回量的指标,本文采用如图3步骤4所示的定义作为熔回值。

1.测量电弧中心 2.测量光纤端面棱角间隔 3.低功率电弧加热结束

4.测量光纤棱角回熔距离(Gap2-Gap1) 5.增加放电功率并重复步骤4和5 6.根据棱角回熔斜率计算所需放电功率

图3▲放电功率校准中使用的可变功率熔回法过程。轴向回熔非常有限,在许多情况下无法测量。电极条件不受放电校准的影响。

2.放电功率校准结果

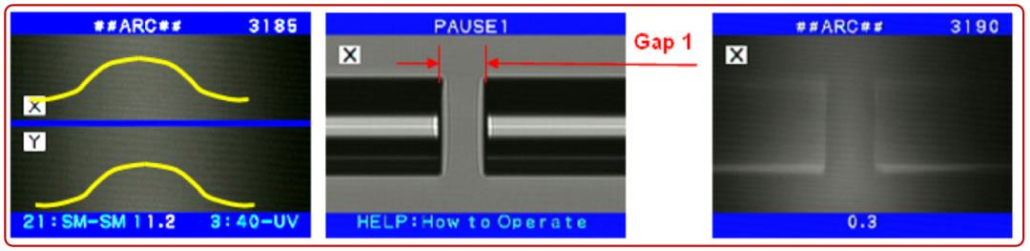

如图4所示,测量了不同电弧功率和电弧大小条件下,图3步骤4中定义的棱角熔回值,图4中的每条曲线代表一次熔回实验,熔回实验由20~30次0.3秒的放电组成,放电功率逐渐变化。放电功率从0bit(~10.5mA)增加到100bit(~14.5mA),功率每增加一次加25bit,每次功率增加之前,以恒定功率进行5次重复放电确定熔回速度。在电极间隔1mm到3mm的电弧大小设置下,每间隔1mm,分别进行了5次实验验证一致性。在图4所示,所有实验都使用SMF28光纤来验证熔回速度和研究方法的稳定性。

图4▲不同放电功率和不同电弧大小的熔回实验,放电功率从0bit(~10.5mA)增加到100bit(~14.5mA),每增加一次加25bit,从1mm到3mm电极间隔,每间隔1mm为一组,每条曲线表示一次熔回实验,包括20到30次0.3秒短电弧放电。为验证一致性,每个电弧大小设置下进行了5次实验。红色曲线表示电弧功率,曲线上的每一个点代表一次短电弧放电。

从图4中我们可以清楚地看到,当放电功率恒定时,每条熔回曲线是线性增长的,熔回速度是恒定的。随着放电功率增加,熔回曲线的斜率越陡,表明熔回速度越快,由此可以计算出恒定放电功率下各个电极间隔下回熔速度,如图红色阶跃曲线所示,计算出的回熔速度如图5 (a)所示。回熔速度还与光纤端面的温度有关,由于熔回值是用数字图像以像素为单位测量的,因此我们可以以像素为测量单位,从而测量图5中Y轴所示的熔回速度(与光纤温度有关)。此外,图5 (a)中所有的熔回速度曲线都可以近似为抛物曲线,因为施加在光纤端面实际热量与电弧电流的平方成正比,电弧电流在图5中以X轴表示。从图5还可以看出,电极间隔越大,熔回速度越快,光纤端面的温度也越高,这意味着在不同电弧大小设置下,光纤端面想要获得相同的温度,实际会应用到不同的放电功率。

从图5中,用数学方法设定一个期望的目标曲线(红色),这个目标曲线可以是一条曲线,也可以是一条直线,我们可以利用这一目标曲线来调节电弧的标称功率(不是实际功率)和熔回速度。相同的目标曲线可用于所有电弧大小设置,然后可以引入一组校正因子,在相同的标称电弧功率设置下产生相同的回熔速度。图5 (b)显示了与图5 (a)相同的熔回速度,x轴显示的是标称电弧功率,操作人员使用标称电弧功率来设定他们想要的功率,放电电弧标定的目的是将实际电弧功率投影到标称电弧功率上,也就是说,我们可以用电弧校准来找到一组校正因子,然后利用这组校正因子建立一个标称电弧功率的计算公式。在新的计算公式内,无论光纤玻璃直径、电极条件、电弧大小设置或环境条件如何变化,相同的放电功率设置下光纤端面温度都相同(相同的熔回速度),修正系数的计算很简单,可将目标曲线与实测熔回速度曲线的差值作为一组修正因子。

(a)熔回速度vs.实际电弧功率 (b)熔回速度vs.标称电弧功率

图5▲根据图4所示的实验计算出的熔化速度,通过电弧校准过程从实际电弧功率投影到标称电弧功率。放电校准后,无论电弧区域设置如何,相同的功率设置将实现相同的光纤温度(熔回速度)。Y轴表示每个电弧的放电像素比例。

3.校准结果

(a1)125um放电校准后光纤端面 (a2)1mm电极间距熔接

(a3)3mm电极间距熔接

(b1)220um放电校准后光纤端面(b2)1mm电极间隔熔接

(b3)3mm电极间隔熔接

(c1)400um放电校准后光纤端面(c2)3mm电极间隔熔接

图6▲分别显示在(a)、(b)和(c)组中的125、220和400um玻璃直径光纤的电弧校准和熔接后的光纤端部,光纤采用不同的电弧大小进行熔接。所有上述光纤和电弧大小使用相同的标称功率设置,以获得类似的熔接结果。在(c)组中,1mm电极间隙没有图像,因为过小的电弧大小不足以熔接400微米光纤。

从图6所示的示例中,可以看到使用前面描述的新放电校准方法,125、220和400um光纤可以在不同的电弧大小设置下用相同的电弧功率设置进行熔接。换句话说,在不同光纤类型和电弧大小设置(电极间隔)条件下,操作人员可以很容易的得到所需的熔接结果,对于任何新型或未知类型的光纤,工程师可以轻松的使用相同的功率设置调整熔接参数,无需繁琐地寻找合适的放电功率。

图6中校准后光纤端面棱角圆化图片也显示了轴向回熔量和光纤形状变形非常小,相比之下图1 (c)中的传统熔回方法变形量更高。这种新的回熔方法对电极尖端的影响非常有限,特别是大直径光纤,使用传统的校正方法电极更容易老化。

正如前面所讨论的,传统的熔回法和偏移熔接法在校正过程中,切割完成的光纤端面放电校正后无法继续使用,需要对光纤进行多次切割。虽然对于标准的125um通信光纤来说,光纤端制备可能并不繁琐,但是对于大直径光纤进行多次光纤端制备可能既昂贵又耗时。采用本文讨论的新方法,不需要再重复制备光纤,因为放电从很低的功率开始,并在连续的再放电过程中逐渐增加到所需的水平。

总结

本文提出了一种适用于多种玻璃直径光纤熔接的放电功率标定方法,其结果一致且准确,该方法采用多个短弧放电加热光纤,并测量光纤端面棱角回熔值,棱角熔化速度与光纤温度成正比。通过连续放电改变放电功率,达到理想的熔化速度,这个理想的熔化速度也代表被测试和要熔接的光纤理想的熔接功率。在图7所示采用放电电弧大小自动控制熔接机,成功地测试了直径从60um到1000um的光纤熔接功率,该方法可以根据不同的光纤尺寸自动选择正确的放电功率,操作人员可以轻松地将优化后的熔接参数传递给生产线上的多台熔接机,从而获得长时一致且高质量的熔接结果。

(a)500um以下光纤熔接机FSM-100P

(b)1200um以下光纤熔接机FSM-100P+

图7▲可变功率放电校准方法可用于熔接多种玻璃直径和结构的光纤。

作者:Wenxin Zheng and Bryan Malinsky

翻译:李云太 校对:金朝勇

致谢:

感谢N. Kawanishi和他在日本Fujikura的团队对这项工作的支持,以及D. Duke和S. Althoff对文章的建设性讨论和校对。

来源:凌云光子